大変ご無沙汰しております!前回から1年4ヶ月ぶり(!)の『1本の糸がインナーになるまで…』連載ストップかと思われた頃に帰ってきました~!

ちなみに、(株)タカギ公式Twitter「#新入社員2歳児のつぶやき」は絶賛投稿中!フォロー応援よろしくお願いします!

第1回目「(株)コメチウさま」、第2回目「(有)小澤メリヤス産業さま」に続き、今回はレースの工場見学に行ってきました!

福井県にある【石津レース(株)】さま

外観は真っ白でかわいらしい工場。「本当にこの中に機械が?」と疑ってしまうほど、外は静かでした。

中に入ると、居心地の良いオフィスがありました。

シェルパレース(株)の坂本社長が案内してくださり、ご挨拶のあと、石津社長がレースの編み方や構造について、とても分かりやすく教えてくださいました。ありがとうございました。

石津レース(株)さまは、石津社長で4代目。もうすぐ創業50年を迎えられるそうです。

お母様がお茶やジュース、お菓子もたくさん用意しておもてなししてくださり、とても温かなお出迎えと、ご家族で代々受け継がれてきた工場のアットホームな空気に包まれて、いつの間にか緊張も解けていました。

工場の中に入っていくと、ヘッドホンをつけたみたいに一気に機械音で包まれます。

よく「糸のはしり」という言い方をしますが、本当に糸が走っているみたい。機械音の速さは早いもので「ミンミンゼミ」くらい、遅いもので「リンダリンダ」くらいでしたよ。

よく見ると、目が追いつけないくらい高速で針が上下しています。とっても速いのに、1反50mを編むのに1日半くらいかかるそうです。

針の形が思っていた形とちがってびっくり。なんだか特殊です。一見イカツクみえるこの針ですが、実は繊細で湿気に弱いらしいのです。

工場では、針や部品が湿気で膨張してしまわないように、気温と湿度管理を徹底しているとのこと。電気代がかかっちゃいますねぇ…。

でも太っちゃうときちんと編めなくなってしまいますもんね。世話の焼けるお嬢様って感じでちょっと可愛くみえてきます。

針は、1台の機械に130個もあるそうですが、1個ずつが高額だそう。。“世話の焼けるお嬢様みたい”なんておこがましいですね。失礼しました(>_<)

この特殊な針と針を、僅かな隙間に高速で嚙み合わせて、レースは編まれていくそうです。

イヤホンガンガンゲームみたいな状況でしたが、声を張って、皆さん身振り手振りで丁寧に教えてくださいました。

お花柄などの複雑なデザインを、ハイスピードで仕上げていく機械たちは、間近でみると迫力がすごくてずっと見ていられそうです。

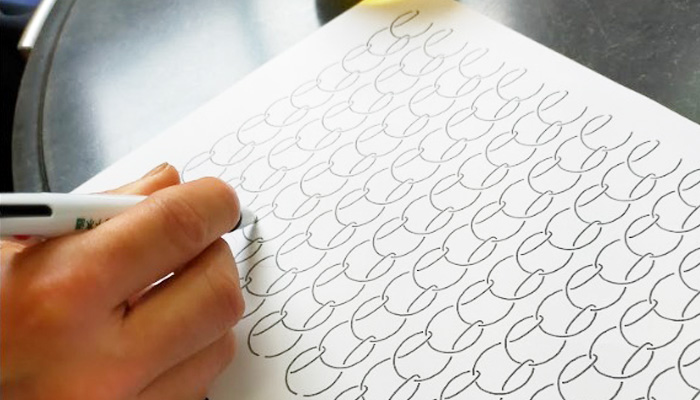

お花柄は、鉛筆でギザギザに色塗りするみたいにつくられていくんですよ。デザインをつくるのも大変。匠の技です!

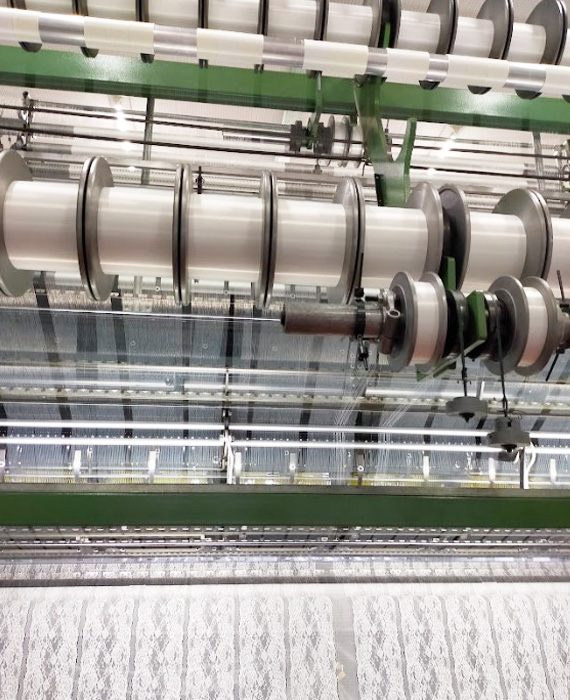

機械の前に立つと頭上に巨大なボビンがたくさんあります。このボビンに巻かれた大量の糸が、針のあるところに一斉に入っていくんですね。

機械の後ろ側にいくと、足元にも巨大ボビンが!伸び縮みするポリウレタンの糸です。

レースは立体的にたくさんの糸で構成されていて、機械のあちらこちらに糸があります。ポリウレタンの後ろにも、コーンの糸が大量にありました。

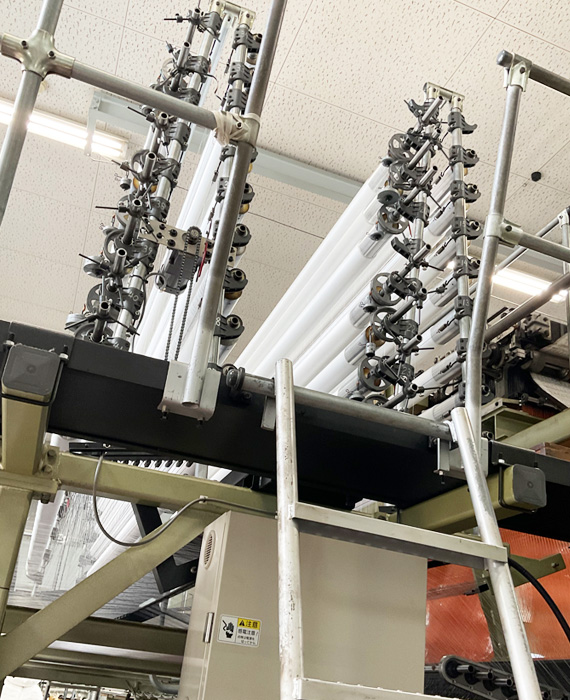

機械は2階建てになっていて、2階部分には長いアルミに巻かれた糸が更に大量にありました。糸が多すぎて、はじめは生地かと思いました。

今回特別に機械の上に登らせていただきました!

すんごい量の糸です。画面に全然おさまりきりません。

1本1本に番号がふられていて、お母様が下から目視で観察して、無くなりそうなアルミの番号をメモしてました。

機械も、残り何ロールで無くなるか、デジタルで表示されるシムテムになっていますが、機械だけに頼らず『目で見たらすぐにわかるから、こうやって常にチェックしているんですよ』と笑顔で教えてくださる姿が素敵でした(^^)

このアルミの棒1本に、コーン48個分の糸が巻かれているそうです。

ひとつのレースを編むのに、こんなにも沢山の糸が必要だなんて知らなかった…!

このアルミの棒は、端っこを持ち上げるだけでも手がプルプルするくらいの重さでしたが、工場の方はひとりで持ち運ぶみたいです。力仕事です。

機械の上からの景色。画像右手前の機械で、アルミの棒に糸を巻いています。左側は、別のレースを編んでいる機械があと2台あります。

たくさん穴が空いた分厚い紙が、機械に入っていきます。これは、レースのデザインデータだそうです。なんだか暗号みたい(@_@)

これで機械にデザインを指示していると思うと、全く別の文明を持ったロボットみたいに感じました。機械1台1台が村で、小さな部品たちが働いているような感じ♪

袋に入った白い束が、編み上がった1反50mのレースです。

試しに持ち上げさせていただきましたが、びくともしませんでした…。1本の糸の時はあんなに細くて軽いのに…本当に驚きました。

糸たちは、長い時間をかけてとっても美しいレースに仕上がります。

レースはここから更に染工場に行き、鮮やかな色に変身するそうです。1本の糸がインナーになるまでの道のりは、まだまだ長いですね。

レースも生地と同じで、機械の力だけでなく、機械を日々管理する工場の皆さんがいて、人の手があってこそ、はじめて出来上がるんだなぁと身に染みて感じました。

レースのデザインも、職人さんによって糸のはしらせ方が変わるので、みんながみんな同じデザインを作れるわけではないとのこと。

さらに機械は、次のデザインのレースを編むまでに、入れ替えや準備に2週間もかかってしまうそうです。

いつも何気なく見ているレースは、こうやって色々な職人さんの手で工夫されて、時間をかけてつくられた唯一無二で貴重なものなんですね…。

工場見学を経て、レースがもっと好きになりました♡

コメント